从最近推出的数码 印刷设备来看,有一半都是高速喷墨卷筒纸打印机,这一点都不值得惊讶,因为这类设备具有独特的技术优势。它们的速度要高于大多数碳粉印刷系统,这主要得益于喷墨技术的时候,而在几年前,这项技术还没有得到人们的认可,大家普遍认为它的使用和生产成本过高。 在经济危机时期,高速数字卷筒纸 印刷机是少数几个销售额保持增长的领域,即便是在经济形势最为严峻的2009年,也同样如此。2009年,全球共安装了大约将近200台高速连续式彩色印刷引擎,而在2010年前三个季度,全球新增的高速喷墨卷筒纸打印引擎也几乎达到了这一数字。 当然,我们这里所说的“引擎”与完整的生产线不是一个概念,因为一条生产线优势需要安装两个引擎,才能进行双面印刷。供应商在公布设备的安装数量时往往喜欢以销售的引擎数量为准,因为这样听起来会更多一些。 虽然我们并不知道到底有哪些用户喜欢购买这类设备,但高速连续式彩色印刷机所具有的质量和成本优势是其对事务性和直邮厂商形成了很大的吸引力;而且随着质量的提高和纸张选择范围的扩大,这类设备将逐渐进入了出版物市场,并最终有可能取代胶印。 大多数企业都是用数字印刷设备印刷单色或专色产品,而实际上,数字彩色印刷设备也能在市场上找到自己的用武之地。随着大量彩色和单色页面在数字设备上的生产,市场需求也发生了明显变化,并对胶印产量产生了一定的影响。 高速数字卷筒纸印刷的第二大应用领域就是 书刊印刷。随着书刊印刷数量的减少,数字印刷在这个领域的应用也逐渐增多起来。电子阅读器的崛起促使出版社接受了喷墨印刷机在质量、幅面和纸张上的局限性,而印刷企业也开始为短版按需印刷重新设计自己的工作流程。 直邮是高速数字卷筒纸印刷的第三大应用领域,它占到了设备安装总量的15%左右。报纸印刷厂安装的高速数字喷墨设备占总安装量的5%左右,并有很强的增长潜力。此外,报纸出版社似乎不像书刊出版社那样具有勇于尝试的精神。

目前国内凹印业正期盼着:一种只使用单一溶剂(便于回收)、表印、里印、复合、蒸煮合一,各种塑料薄膜都适用、任何气候都适应(可降低企业的生产成本),高速、中速、低速都适合的、价格低廉的,泛义上的凹印油墨出现在市场上。 对油墨使用厂家的建议 国外印刷机的印刷速度快、生产环境较规范,品种批量大、色彩专一,所以对油墨的要求限于高固含、低粘度、色泽艳、着色力强等。而国内多以中低速印刷机为主,且国产的印刷机参差不齐、性能悬殊过大,产品批量小、品种繁多、生产环境相对较差、操作不规范。因此对油墨的要求就比较多样,既要油墨适应性强、流动性好,价格还要低廉。另外,由于操作人员心态的缘故,用进口油墨,印刷出了问题,就选择调整印刷机。反过来用国产油墨印刷出了问题,则通常是找油墨和印版的问题。 国产凹版印刷机的油墨循环系统较差(传递供墨式的高速印刷机除外),还有许多中、小型包装彩印厂甚至不用油墨循环系统。有些操作人员不懂凹版印刷的上墨规律,对油墨的性能了解甚少,油墨稀释地不到位(据观察油墨的浪费率平均是25%~30%,有许多小型包装彩印厂甚至浪费率达40%~50%)。因而更需要的是普及塑料软包装生产技术的基础知识教育,还有油墨销售后的技术服务。

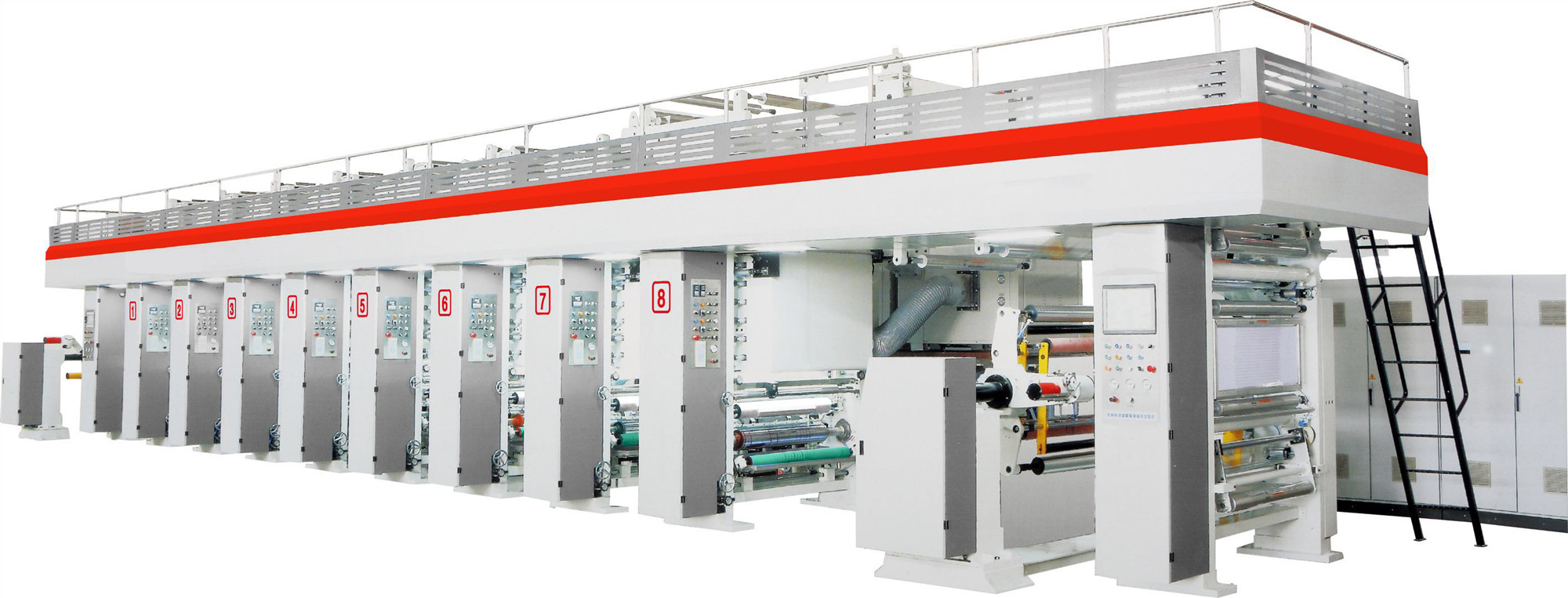

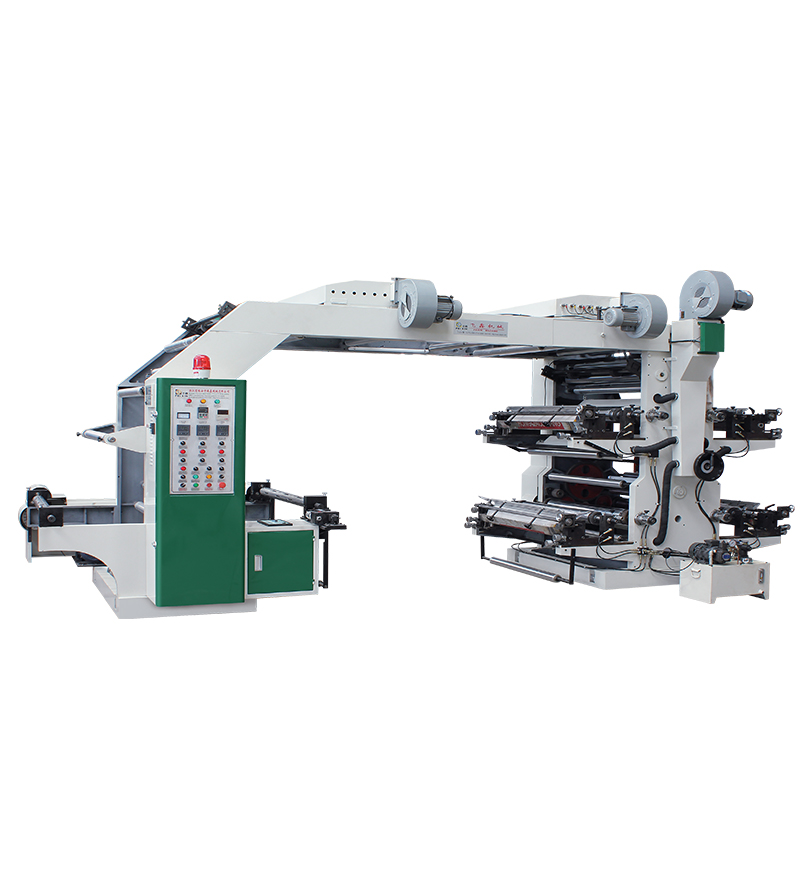

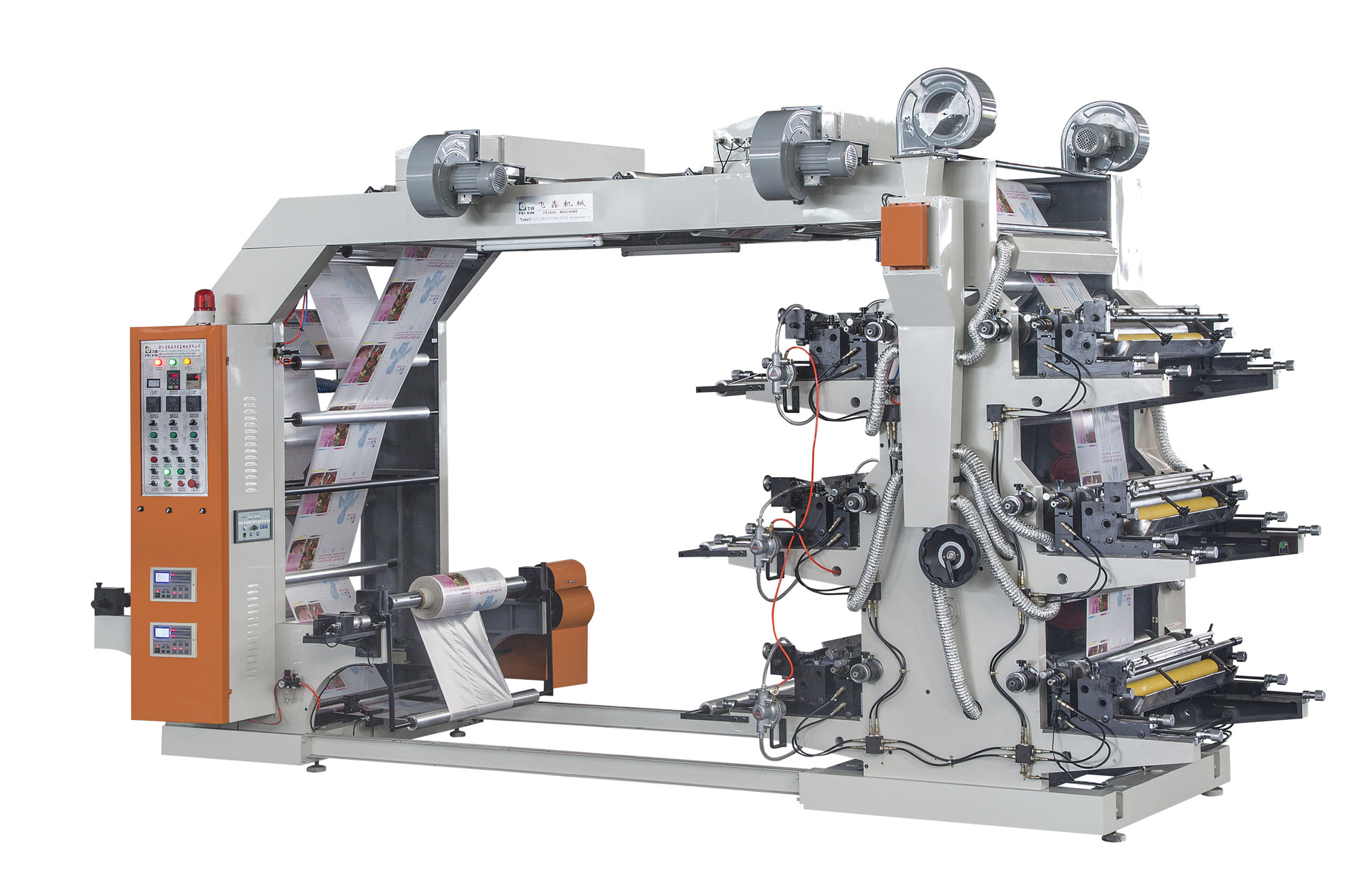

一、凹版印刷机 国内高速凹版印刷机从1993年起,一些企业投入开发、试制。 而纵观我国几家有代表性凹版印刷机状况是: 1、整机设计结构先进具备了国外先进机型的各种功能; 2、配置强劲:包括交流变频闭环矢量多电机伺服同步控制系统,自动对版套印控制系统,预驱动全自动驳接系统,张力自动控制补偿系统,工业计算机中央控制系统; 3、加工精度高,设计经验较丰富; 4、安装高调试的工艺素质较低,影响设备效果的发挥; 5、企业工序的质量管理水平和意识有待提高,才能全面提高整机质量水平。 二、干式复膜机及湿式复膜机 由于各企业对该产品的技术投入不够,造成国产干式复膜机档次一直较低。随着国内软包装行业的需求和进口设备价格较高,国产高速宽幅干式复膜机逐步进入市场,并已担当起与进口凹版印刷机相配套生产的主要角色。 国产高档的高速干式复膜机已具备了收、放卷预驱动及自动驳接功能,各段张力自动控制功能、涂布头与复合辊的速度(张力)同步控制功能,蒸汽加热温度伺服控制功能,全机可编程控制及工业计算机控制。 今后的发展,将进一步提高机速,提高制造精度及控制系统的稳定性。适应性以配套进口凹版印刷机和国产高速版印刷机的需要。湿式复膜机及各种基材涂布机也得到了较大的发展。今后主要方向是发展无溶剂复膜机及热熔胶涂布机,高阻隔材料涂布机。

凹版印刷纸箱预印就是将瓦楞纸箱在做成瓦楞纸板之前预先采用凹版印刷技术在宽幅卷筒纸(纸箱面纸)上预先印刷好所需的精美图案,然后将卷筒状印刷好的面纸再到瓦楞纸板生产线做成瓦楞箱板,再用模切机模切压痕成箱型。 目前,在国际上欧美等一些发达国家瓦楞纸箱总产量的30%均采用预印新技术,随着我国纸制品包装行业的高速发展,近年来,很多厂家如蒙牛、百威、青岛啤酒等已将目光投向预印新技术。随着饮料、啤酒、家电和食品等产品包装在瓦楞纸箱的设计和用量上的稳定,用卷筒纸预印方式生产高档彩色瓦楞纸箱将成为未来包装业发展的趋势。 筒纸预印与平版胶印印刷生产纸箱的区别 目前,国内绝大多数彩色纸箱采用的是平张纸胶印预印方式,其工艺流程为:将卷筒纸切成单张纸→胶印机印刷单张面纸→同时单面机辊制二层瓦楞纸板→面纸和单面瓦楞纸板在贴面上裱背或贴面机贴面→模切压痕成型→钉箱/粘箱。 卷筒纸凹版印刷预印技术的工艺流程为:凹版印刷机印刷面层纸卷→纸板线生产裁切成三层(或五层)纸板→模切压痕成型→钉箱/粘箱。 为什么需要凹版预印呢?主要原因有二,其一是凹印能够轻松地提供高质量的彩色印品;其二是电子雕版技术使金属版辊的制作周期和成本大幅度下降,接近甚至低于柔版。而且国内陕西北人已生产出高速宽幅纸凹机,价格只及进口柔版印刷机的三分之一,采用凹版预印方式可能更适合我国包装企业的实情。 相比较而言,人们将以往常用的印刷工艺称为“后印刷”,预印刷与后印刷相比具有一些明显的优点: 1、可获得更高的印刷质量,适应性更广。预印刷采用凹版印刷机或柔版在平滑的纸张表面印刷,与后印刷采用印刷开槽机在凹凸不平的纸板表面进行印刷相比,可以进行层次更丰富、色彩更鲜艳的精美彩色印刷,而且印刷质量也会更稳定可靠。 2、可使瓦楞纸板获得最高强度,由于预印刷不用在纸板成型后对其压印,可避免造成瓦楞变形和纸板强度减弱。采用瓦楞纸板印刷开槽机后印刷,由于每一色印刷都会使瓦楞纸板产生或多或少的变形,而且色数越多,对瓦楞纸板的变形影响会越大。 3、生产效率高,便于生产管理,废品率低等。预印已经成为瓦楞纸板印刷的一个重要趋势,特别是高档纸箱(包括大型和异型纸箱)的印刷。

凹版印刷油墨是指凹印机印刷各种不同基材时使用的油墨。它又分纸张凹印油墨和塑料凹印油墨。在塑料凹印油墨中,又有表印凹版油墨和里印复合油墨两类。 塑料凹版油墨一般是用于印刷PE、PP、OPP、NY等塑膜的油墨,但也可印刷复合软包装,只要印刷版面没有较大的色块经过复卷冷风检验,复合气味和牢度还是基本可以的。塑料凹版表印油墨主要由连结料,聚酰胺树脂,加上颜料和助剂等经过研磨过滤制成的。聚酰胺树脂的软化点控制在121度,否则因树脂软化点低在霉雨季节印刷时会出现印品粘连。树脂软化点高在冬季使用时会出现冻结,就需加热混拌,使之溶化。塑料凹版表印油墨的稀释溶剂是甲苯,异丙醇,二甲苯,丁醇等。也可适时添加一些酯类溶剂来调整油墨的粘度。甲苯、异丙醇属快干溶剂。二甲苯,丁醇属慢干溶剂。在使用丁醇时要注意,如果油墨干燥太快,造成图文网点损失,适当加入丁醇使油墨再现力好,小字和网点清晰,但加多了会造成油墨不干,尤其在霉雨季节会出现印刷品粘连反粘。 塑料凹版里印油墨又称复合油墨,是指印刷在基材里面的油墨。这种油墨的连结料主要是氯化聚丙烯树脂,它对印刷OPP、PET、NY等簿膜粘附力高。经复合后,黑油墨夹在里层,是印刷高档次的塑料软包袋的油墨。它稀释用的主要溶剂有甲苯、乙酮、丁酮和醋酸乙脂等。甲乙酮、甲苯、醋酸乙脂属快干溶剂,丁酮属慢干溶剂。这类油墨不得加入醇类溶剂,否则油墨会变质。在使用塑料凹版复合油墨时要注意,因为油墨制造厂家在设计油墨时有高速机快干墨和低速机收干墨之区别。印刷时要以凹印机的转速来确定油墨的选择,否则,凹印机的转速慢,油墨干在凹版网点凹坑里;凹印机转速快印件又干燥不了。 对耐蒸煮的塑料软包装或印刷铝箔,要选择耐蒸煮的双组分凹版油墨和铝箔专用油墨。否则起不到耐蒸煮作用,会出现复合后里层的油墨经过蒸煮变稀,变色,图文不清晰等现象。在生产耐蒸煮的包装袋时还需选择耐高温的材料和耐蒸煮的双组分复合胶。塑料凹版油墨的表面张力一般是36达因,而PE、OPP的表面张力一般只有32达因左右,这就要求在进行凹版印刷时,薄膜要经过电晕处理,破坏塑料表面分子结构,提高薄膜表面张力,使之达到38达因以上,让油墨和薄膜亲和粘牢,用手搓和胶粘带撕不下油墨,才达到印刷质量要求。 塑料凹印油墨由于在生产中氯化聚合物对臭氧层有影响,在凹版印刷时大量使用甲苯来溶解和调节油墨的粘度,对工人的健康和安全产生伤害,这就要求油墨制造厂尽快研制低毒、无毒的醇溶性和水溶性凹版塑料印刷油墨。我们在生产纸塑复合卷材(供用户上自装机包装药品、袋泡茶等)和生产液体包装膜卷材时,采用了塑料柔版油墨。此油墨是醇溶性,所添加溶剂是醇类和酯类,毒性低,达到无味、无苯卫生要求。总之,对塑料凹版印刷油墨的选择应用,要根据不同的凹版印刷机性能和操作工的熟练程度等诸多因素而定。要知道在什么材料上印刷,凹印机的速度是多少,油墨干燥程度如何,印刷色彩是否与原稿相符,印后加工是否符合要求和最终产品的用途。对不同规格和不同的塑料软包装袋(膜)要选用不同的油墨。只有选择了合适的油墨和材料,加上精心操作,才能生产出精美的塑料印刷产品。

其一,至今为止,我国使用的数字印刷设备与耗材包括用于标签印刷的数字印刷设备与耗材,基本上依靠进口,发达国家的产品售价加上进入中国市场后的关税,导致了生产成本的居高不下,而这部分成本会最终转嫁到消费者身上。 但是,市场上又客观存在着二律背反的现象,明明是生产的高成本需要庞大的消费量来加以摊薄,但高成本又恰恰制约了消费,影响着量的增长。该现象绝非仅在个 性化标签市场中发生,而是所有新工艺在市场中得到广泛应用都要经历的一个必然过程,个性化标签同样难逃这个“魔咒”。从CTP在国内推广的历程看,这一局 面的打破只能靠等待这些设备与耗材的本土化。 其二,在我国,商品的个性化潮流毕竟才刚刚起步,即便可口可乐已经付诸实际营销应用,但仍属于市场试水性质。如果把一个产品的生命周期分为推介期、成长 期、成熟期和衰退期四个阶段的话,那么个性化标签这个市场新宠尚处于推介期,何况标签本身还仅是为商品增色的一种手段,而非消费者可以直接享用的商品。 采用数字印刷设备印制个性化标签还是一块待培育与开发的市场,选择数字印刷的方式制作标签,使其成长、成熟直至完全被市场接受、被终端商品选择使用,确实还需要一段时间。未来,伴随着人们生活水平的提高,个性化标签的使用量应该会与日俱增。 在肯定数字印刷已经具备满足标签印刷需求的同时,我们还需要指出的是,尽管所有的数字设备供应商都认为自己推向市场的设备已经满足了市场需求,但客观地说,用胶印的质量标准来衡量现时用数字印刷设备完成的产品,应该说依然存在差距。因为数字印刷设备推出的时间还不太长,还需要有一个通过实践逐步改进与完 善的过程,供应商特别要在降低成本与帮助产品增加市场竞争力方面下功夫。 总之,数字印刷设备已经开始进入标签印刷领域,但数字印刷设备实现在标签印刷市场的广泛应用还需要一段时间。确保满足市场需要和盈利是企业的追求,在没有达到两者间的平衡之前,我们不应操之过急。

数字印刷在商业印刷市场上的占比由产品的性价比决定一样,数字印刷在标签印制领域的占比同样取决于产品的性价比。批量产品采用传统印刷的成本较低,而个性化产品采用数字印刷的成本相对较低。因此,扩大数字印刷在标签领域的应用,关键在于个性化标签市场的拓展。 内在动力:丰富多样的产品需求 消费者永远是市场的主体,供应商为了占领市场就得不断地琢磨消费者的需求与心态,开发出满足市场需求的产品。由物资短缺时代的商品大众化、一统化向物资相对充裕时代的商品个性化、多元化方向过渡就是现时市场的要求。 中国IT行业的领袖人物之一马云一针见血地指出,“标准化、规模化的时代已经过去”,“大规模、柔性化、个性化定制是制造业的趋势”,“对于企业来说,不愿意为消费者定制就死了。今后的企业,想要生存,就不得不为消费者改变自己”。 在这样一个崭新的时代,利用数字印刷设备来印制标签恰恰就是满足市场个性化、多样化需求的最佳选择。因为,数字印刷设备适合按需生产,可以有效降低个性化、多元化组织生产的产品成本。 无论什么市场,总是消费者的需求促进生产商进行不断改进,才能带来相应的市场变化。当时代的进步已经允许人们更多地去张扬个性,当社会的发展为满足这种个性化需求提供了可能,类似可口可乐个性化标签这种产品的数量一定会不断增长。

经过多年的持续发展,数字印刷已经从起步时在图书及商业印刷领域大展身手,迈步进入了标签及包装印制领域。虽然现今的市场占比还很低,但毕竟已处于实质性的“跨入”阶段,能够承担标签印刷的数字印刷设备品种已经不少,幅面有大有小、速度也有高有低。 外在保障:日益成熟的数字印刷设备 从本质上说,标签印刷也是商业印刷市场的一部分,但鉴于标签的使用范畴明确,一般用于产品标识,或悬吊于衣服、雨伞等产品上,或粘贴于酒类、药品等产品的包装上,久而久之,标签印刷已从普通商业印刷中单列出来,成为了一个相对独立的行当。 在数字印刷进入不干胶标签印刷领域之前,不干胶标签通常采用凸印、胶印或柔印的方式生产(也有少量吊牌出于具备触摸感的考虑选用丝网印刷)。伴随着数字印 刷技术的发展,采用传统印刷与数字印刷相结合的混合印刷方式开始出现,一般由传统印刷首先完成版面要求一致的基本印刷,再用数字印刷完成反映产品规格、尺寸、型号等信息的分类印刷。这样的印刷方式不仅满足了市场需要,还因其利用电脑完成组版等工序,有效降低了生产成本。但混合印刷在标签印制中的使用已经有相当长的时间,现在所说的数字印刷应用于标签印制,是指整个标签完全使用数字印刷的方法来完成。 一言以蔽之,数字印刷设备已经不是标签印刷企业应用数字印刷工艺组织生产的障碍。

English

English 中文

中文

邮箱:

邮箱: 咨询热线:15868721121(微信)

咨询热线:15868721121(微信) 传真:0577-65602375

传真:0577-65602375 联系人:杨经理

联系人:杨经理